În industria ambalajelor și a tipografiei, mașinile de imprimare flexografică de tip stivuire au devenit un atu esențial pentru multe întreprinderi datorită flexibilității și eficienței lor. Capacitatea lor de a lucra cu diferite substraturi și de a se adapta la o gamă largă de volume de producție le-a transformat într-o alegere preferată pentru multe fabrici care doresc să rămână competitive. Însă, pe o piață în care termenele de livrare sunt în continuă scădere, iar standardele de calitate cresc constant, achiziționarea de mașini avansate nu mai este suficientă. Presiunea reală se pune acum direct pe îmbunătățirea productivității - evitarea timpilor de nefuncționare inutili, menținerea constantă a calității imprimării și optimizarea cât mai multor rezultate posibile din fiecare tură de producție. Nimic din toate acestea nu poate fi realizat bazându-se pe o singură schimbare; necesită un efort coordonat între planificarea fluxului de lucru, gestionarea echipamentelor și capacitatea operatorilor.

Întreținerea echipamentelor: coloana vertebrală a unei producții stabile

Pentru imprimantele flexo de tip stivuitor, stabilitatea și precizia sunt factorii determinanți ai productivității. Respectarea întreținerii regulate este cea care le menține în funcțiune fiabilă și performanțele bune pe termen lung. Un exemplu în acest sens: verificați angrenajele, rulmenții și alte piese cheie pentru uzură. Înlocuiți la timp componentele vechi și uzate și veți evita defecțiunile neașteptate care opresc producția. De asemenea, reglarea corectă a presiunii de imprimare, a tensiunii și a înregistrării reduce risipa și îmbunătățește calitatea rezultatelor. Utilizarea plăcilor de imprimare și a rolelor anilox de bună calitate ajută și ea - acestea îmbunătățesc transferul de cerneală, astfel încât obțineți o viteză mai bună și rezultate mai bune.

Optimizarea proceselor: motorul care generează câștiguri reale de eficiență

În producția flexografică, eficiența este rareori determinată de un singur factor. O mașină de imprimare flexografică de tip stivă implică o rețea de variabile care interacționează - vâscozitatea cernelii, presiunea de imprimare, controlul tensiunii, performanța de uscare și multe altele. Un mic dezechilibru în oricare dintre aceste domenii poate încetini întreaga linie de producție. Optimizarea procedurilor de configurare și minimizarea timpului de schimbare pot oferi rezultate imediate. De exemplu, utilizarea tehnologiei cu parametri prestabiliți - unde setările de imprimare pentru diferite produse sunt stocate în sistem și rechemate cu un singur clic în timpul modificărilor comenzii - reduce dramatic timpul de pregătire.

Competența operatorului are un impact direct asupra eficienței producției.

Chiar și cea mai sofisticată imprimantă flexografică de tip stive nu își poate atinge întregul potențial fără angajați calificați care să o utilizeze. Instruirea regulată îi ajută pe angajați să cunoască capacitățile mașinii, cum să remedieze problemele comune și cum să schimbe rapid sarcinile - acest lucru reduce greșelile umane și întârzierile cauzate de operațiuni greșite. Operatorii care se pricep cu adevărat la utilizarea echipamentului pot observa micile modificări în timpul ciclurilor de imprimare: o mică schimbare de tensiune, modul în care se așează cerneala sau semnele timpurii că ceva nu este în regulă. Aceștia vor interveni rapid înainte ca o mică problemă să oprească producția. Crearea de programe de stimulare pentru a încuraja lucrătorii să modifice procesele și să vină cu propriile îmbunătățiri construiește o cultură a îmbunătățirii constante - iar acest lucru este esențial pentru menținerea eficienței pe termen lung.

● Introducere video

Modernizările inteligente reprezintă tendința viitorului

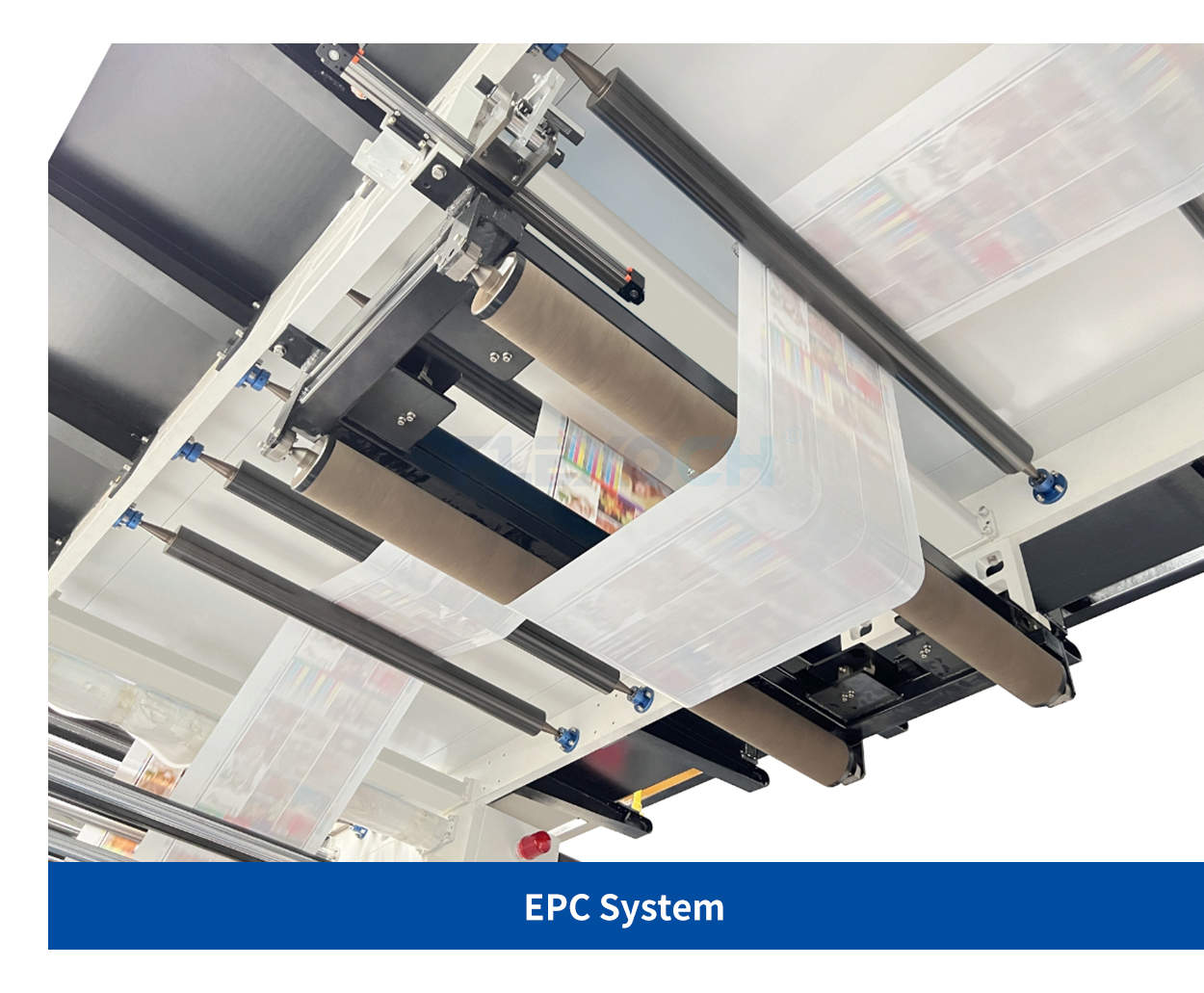

Pe măsură ce industria se îndreaptă către Industria 4.0, automatizarea inteligentă devine următorul factor de diferențiere competitivă. Integrarea sistemelor precum controlul automat al înregistrării, detectarea defectelor în linie și tablourile de bord ale proceselor bazate pe date în presa flexografică reduce dramatic intervenția manuală, îmbunătățind în același timp precizia imprimării și stabilitatea producției. Sistemele de inspecție în linie sunt astăzi mult mai precise decât erau înainte. Acestea compară fiecare imprimare cu o imagine de referință în timp real și semnalează problemele înainte ca acestea să se transforme într-o stivă de material irosit. Actualizări de acest gen pot părea minore, dar schimbă ritmul producției zilnice - liniile funcționează mai constant, problemele sunt gestionate mai rapid, iar calitatea se menține fără intervenții constante.

Programarea producției științifice: un avantaj critic, dar adesea trecut cu vederea

În contextul presiunii pentru echipamente mai inteligente și un control mai strict al proceselor, programarea producției primește adesea mai puțină atenție decât merită. În realitate, atunci când varietatea produselor crește și termenele de livrare se micșorează, programarea prost coordonată poate reduce în liniște productivitatea - chiar și în unitățile dotate cu utilaje avansate. Planificarea strategică bazată pe urgența comenzilor, complexitatea lucrărilor și starea în timp real a fiecărei prese flexo permite producătorilor să reducă schimbările disruptive și să mențină stabilitatea producției.

La fel de importantă este o abordare inteligentă și disciplinată a gestionării materialelor. Veți dori să mențineți la îndemână o sursă constantă de cerneluri, substraturi, plăci de imprimare și produse semifabricate - în acest fel, producția nu se va opri brusc doar pentru că ceva se termină în cel mai nepotrivit moment posibil. Dacă materialele apar exact atunci când aveți nevoie de ele - fără stocare timpurie, fără lipsuri de ultim moment - fluxul de lucru rămâne neîntrerupt. Presa continuă să funcționeze în loc să stea inactivă așteptând consumabilele, iar timpul de nefuncționare scad considerabil. De multe ori, puteți crește producția generală fără a cumpăra echipamente noi. Este vorba doar de o planificare mai bună și de o colaborare mai strânsă între achiziții, depozitare și producție.

Data publicării: 10 iulie 2025